揭秘USB Type-C接口工廠:全自動視覺檢測如何鑄就99.99%良品神話

USB Type-C接口作為現(xiàn)代電子設備的核心組件之一,其性能與可靠性直接影響用戶體驗。在追求極致品質的當下,一家專注生產USB Type-C接口的工廠通過引入全自動視覺檢測系統(tǒng),成功將產品良品率提升至99.99%,這一成果不僅刷新行業(yè)標準,更揭示了智能制造在精密制造領域的無限潛力。

USB Type-C接口的生產工藝涉及數十道精密工序,從金屬端子沖壓到塑膠外殼注塑,每一步都可能成為品質隱患的源頭。傳統(tǒng)人工檢測依賴肉眼和經驗,效率低且易受疲勞干擾,而全自動視覺檢測系統(tǒng)通過高分辨率工業(yè)相機與AI算法結合,能在0.1秒內完成接口尺寸、焊點質量、表面瑕疵等上百項參數的比對。這種毫秒級的檢測速度,使得工廠每小時可處理數萬件產品,同時將漏檢率降至百萬分之一以下。

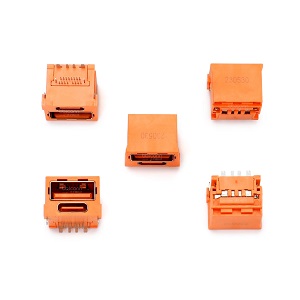

USB Type-C接口的檢測難點在于其微型化結構。以接口內24針腳排列為例,針腳間距不足0.5毫米,傳統(tǒng)檢測手段難以捕捉細微的偏移或變形。全自動系統(tǒng)通過多角度光源投射與3D建模技術,可精準還原接口內部三維結構,結合深度學習模型對海量缺陷樣本的分析,系統(tǒng)能自主識別如虛焊、氧化、鍍層不均等隱蔽問題。某次產線調試中,系統(tǒng)甚至發(fā)現(xiàn)了人工質檢十年未察覺的鍍層微裂紋,最終推動供應商優(yōu)化了電鍍工藝。

USB Type-C接口的良品率突破,不僅依賴硬件升級,更得益于數據閉環(huán)的建立。每件產品在檢測中生成的圖像、參數、判定結果均被實時上傳至云端數據庫,工廠通過分析這些數據反向優(yōu)化生產設備參數。例如,當系統(tǒng)連續(xù)檢測到某批次接口塑膠外殼縮水率異常,工程師立即調整注塑機的溫度與壓力設定,將不良品扼殺在萌芽階段。這種"檢測-反饋-改進"的循環(huán),使良品率從99.5%到99.99%的飛躍僅用了三個月。

USB Type-C接口的高品質保障,正在重塑消費電子市場格局。隨著歐盟統(tǒng)一充電接口政策的落地,全自動視覺檢測技術成為廠商應對海量訂單的利器。某國際品牌在引入同類系統(tǒng)后,產品返修率下降72%,市場占有率提升15%。這印證了一個事實:在接口標準化與品質嚴苛化的雙重趨勢下,智能制造已從可選方案變?yōu)樯鎰傂琛?/span>

USB Type-C接口的未來,或將見證更智能的檢測革命。工廠正嘗試將光譜分析技術融入檢測流程,通過材料成分檢測杜絕劣質原料;也有團隊開發(fā)自適應算法,使系統(tǒng)能隨產品迭代自主升級判定標準。當5G、物聯(lián)網設備對接口可靠性提出更高要求,這套融合AI、大數據與精密光學的檢測體系,正在為USB Type-C接口定義下一個十年品質標桿。